- Autor Mildred Bawerman bawerman@differencevs.com.

- Public 2023-12-16 08:41.

- Ostatnio zmodyfikowany 2025-01-22 22:31.

FMEA vs FMECA

Obie, FMEA i FMECA, to dwie metodologie stosowane w procesie produkcyjnym, a podstawowym faktem w różnicy między FMEA i FMECA jest to, że jedna jest rozszerzeniem drugiej. Aby dokładniej wyjaśnić, analiza trybów awarii i skutków (FMEA) oraz analiza trybów awarii, skutków i krytyczności (FMECA) to dwa rodzaje technik stosowanych do identyfikacji określonych awarii lub błędów w produkcie lub procesie oraz do podejmowania działań naprawczych w celu skorygowania problemy; a FMECA jest rozwinięciem FMEA. Ten artykuł przedstawia dalszą analizę różnicy między FMEA a FMECA.

Co to jest FMEA?

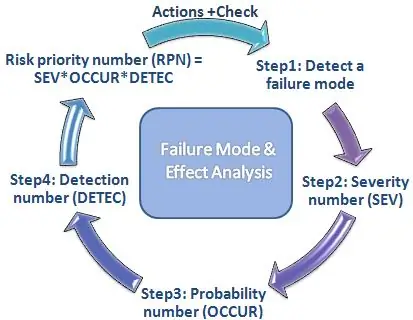

FMEA to skrót od Failure Modes and Effects Analysis i można go uznać za podejście krok po kroku do określania awarii lub błędów, które występują w procesach produkcji, projektowania lub montażu lub w obrębie produktów lub usług.

Tryby awarii oznaczają tryby lub sposoby, które wpływają na awarie. Awarie mogą prowadzić do niezadowolenia klientów, co może skutkować zmniejszeniem wolumenu sprzedaży. Analiza skutków odnosi się do badania konsekwencji lub przyczyn tych niepowodzeń. Dlatego celem FMEA jest podjęcie niezbędnych działań / kroków w celu wyeliminowania lub ograniczenia awarii, zaczynając od tych o najwyższym priorytecie.

FMEA jest wykorzystywane na etapie projektowania w celu zapobiegania awariom. Następnie wykorzystywana jest na etapie kontroli, przed iw trakcie bieżącej eksploatacji procesu. FMEA należy rozpocząć na najwcześniejszych koncepcyjnych etapach projektowania i musi trwać przez cały okres użytkowania produktu lub usługi.

FMEA może być stosowany w, • Projektowanie lub przeprojektowanie procesu, produktu lub usługi po wdrożeniu funkcji jakości.

• Podczas opracowywania produktu z większą liczbą funkcji.

• Przed opracowaniem planów kontroli dla nowego procesu.

• W momencie doskonalenia planowane są cele dla istniejącego procesu, produktu lub usługi.

• Analiza awarii istniejącego procesu, produktu lub usługi.

Co to jest FMECA?

FMECA to ulepszona wersja FMEA poprzez dodanie sekcji analizy krytyczności, która jest używana do tworzenia wykresów prawdopodobieństwa trybów awarii w odniesieniu do wpływu konsekwencji. FMECA można zilustrować jako metodę używaną do identyfikacji awarii systemu, przyczyn awarii i wpływu tych awarii. Z terminem krytyczność, proces FMECA może być używany do identyfikowania i skupiania się na obszarach projektowania z dużym zainteresowaniem.

Ponadto FMECA może być przydatna w ulepszaniu projektów produktów i procesów, co skutkowałoby wyższą niezawodnością, zwiększonym bezpieczeństwem, lepszą jakością, redukcją kosztów i zwiększeniem satysfakcji klienta. Narzędzie to byłoby pomocne przy ustalaniu i optymalizacji planów konserwacji naprawialnych systemów i innych procedur zapewnienia jakości.

Ponadto zarówno FMEA, jak i FMECA są zobowiązane do spełnienia wymagań dotyczących jakości i bezpieczeństwa, takich jak ISO 9001, Six Sigma, Good Manufacturing Practices (GMP), Process Safety Management Act, itp.

Jaka jest różnica między FMEA a FMECA?

• Metoda FMEA dostarcza tylko informacji jakościowych, podczas gdy FMECA dostarcza informacji jakościowych i ilościowych, co daje możliwość pomiaru, ponieważ przypisuje poziom krytyczności do trybów awarii.

• FMECA jest rozszerzeniem FMEA. Dlatego w celu wykonania FMECA wymagane jest wykonanie FMEA, po której następuje krytyczna analiza.

• FMEA określa tryby awarii produktu lub procesu i ich skutki, podczas gdy Analiza Krytyczności klasyfikuje te tryby awarii według ważności, biorąc pod uwagę wskaźnik awaryjności.